高导热厚铜盲埋孔电路板制作技术研发(下)

4.1.2 高导热厚铜盲埋孔电路板制作改善方案

(1)该材料半固化片含高比例陶瓷粉填料,相对于FR4流动性差,但其本身还是属于环氧树脂体系,为保证其流动性和树脂填充性,要求在70℃~130℃之间保持升温速率为(3~3.5)℃/min,适当延长冷压时间,冷压时降温速率也应低于5 ℃/min,以释放内应力,具体参数依据所填铜的厚度和线路的结构设定;

(2)采用多段压力加压设计,对于多层厚铜板,尺寸为457mm×610mm时,压力可以提高到3.10 Mpa,具体需依据实际情况做调整;

(3)因为此产品使用铜箔与半固化片的压合方式,故压力均匀性和辅助材料的缓冲能力很重要,排板时层间加新牛皮纸作为缓冲层,缓冲压力,并促进填胶;

(4)使用先铆合后熔合的方式预叠板,且排版时在垫钢层间加新牛皮纸防滑;

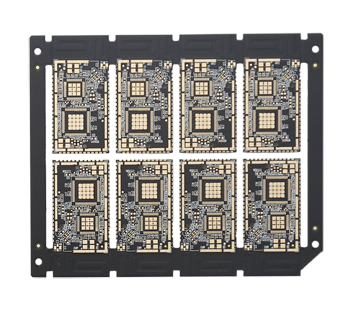

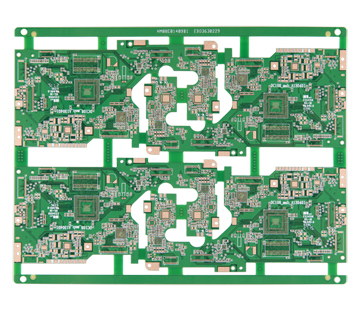

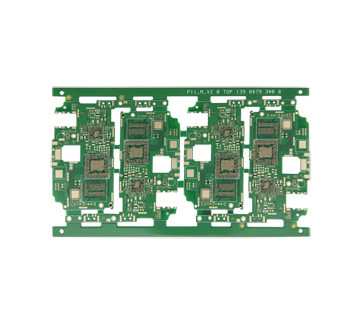

4.1.3 改善效果

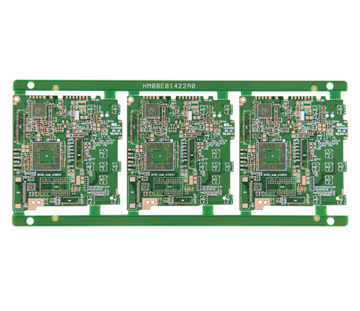

改善效果见图1图2。

.jpg)

4.2 激光钻孔参数优化

4.2.1 问题描述

高导热材料树脂无机陶瓷填料比例很高(60%以上),激光钻孔过程中穿透能力明显下降,造成激光盲孔底部树脂残留。内层开路、盲孔脱垫问题频发。

4.2.2 改善对策

针对此类高无机填料材料,普通FR4产品激光盲孔制作参数已不能满足其能量需求,必须优化参数,以保证盲孔底部树脂反应完全,以下为高导热材料优化参数对比。

.jpg)

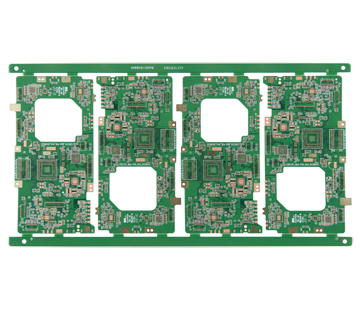

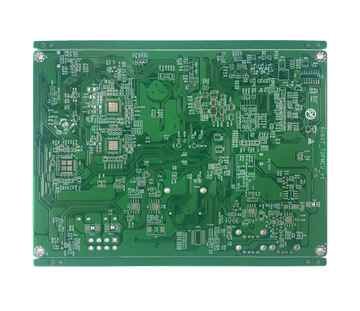

4.2.3 改善效果

高导热材料激光钻孔加工能量需明显增强,图3是优化参数后激光盲孔制作效果。

.jpg)

图3 改善后激光钻盲孔观测图

4.3 机加工披锋、断刀问题改善

4.3.1 难点描述

因材料本身陶瓷粉填料比例高,硬度大,且内层含10层以上的137.2 mm厚铜层,机加工(含钻孔、铣PTH槽、铣set外形、铣外围等)时对刀具的磨损很严重,控制不当会出现爆孔、披锋等异常。严重时铜皮会卷到刀具上并会出现断刀。

4.3.2改善方案

机加工时选用金刚石涂层的刀具,适当调整刀具寿命如孔数、铣程序等。具体改善方法如下:

(1)盖板、垫板:使用酚醛材料;

(2)孔限设置:尽量避免设置孔限高于100孔,以避免基体材料疲劳破坏导致断刀;

(3)钻孔使用分步钻的方式,具体依实际板厚来决定分2步或3步;

(4)过程中注意监控钻头品质,若出现涂层崩缺,则不能继续使用,因为此材料内部的陶瓷填料存在颗粒大小不一,分布不一致的情况(如图10),钻头钻至陶瓷颗粒聚集位置或异常大颗粒位置时,可能会导致钻头刃口崩缺。

4.3.3 改善效果

改善后效果如图4。

.jpg)

图4 机加工问题改善效果图

4.4 除钻污方法

4.4.1 难点描述

因高导热板材陶瓷填料比例高,质硬(硬度堪比固化的水泥),常规的等离子活化无法对处理,普通的高Tg参数化学除钻污一次(正常情况下控制除钻污速率在0.3 mg/cm2 ~ 0.6 mg/cm2)无法将钻污处理干净。

4.4.2 改善方案

此材料特殊,经试验验证,确认其除钻污速率应在1 mg/cm2~ 1.2 mg/cm2之间,采用两次除钻污的方式,能够更有效的除掉含陶瓷料比例较高的高导热材料的钻污。具体除钻污速率受层压结构及板厚影响会有差异。改善方式和效果见表4,各项指标均符合IPC标准。

.jpg)

4.3.3 改善效果

改善效果见图6。

.jpg)

4.5 折断板问题改善

4.5.1 难点描述

因高导热板材陶瓷填料比例高,材料质硬且介厚较薄,不足以支撑137.2 mm基铜,故芯板加工时极易断板。并且在铣set外形后,尤其是沉铜、板电、蚀刻、阻焊工序会出现断板的情况。

4.5.2 改善方案

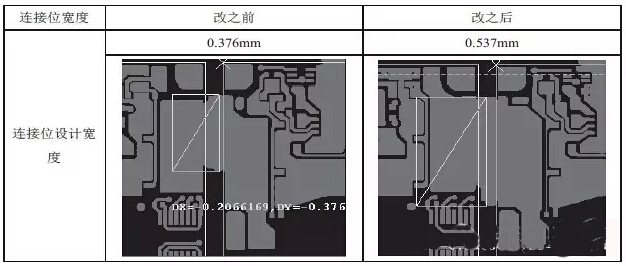

(1)设计时,基于线路设计将连接位加大,以保证铜皮可以支撑如此厚重的板。以下仅针对外层线路宽度设计示例,见图7。执行该改善措施后,该产品完成阻焊后未见断板。

图7 外层连接位宽度改善前后对比图

(2)给连接位内层增加假铜设计,以假铜来提高连接位的强度,尽量减少纯基材层的宽度,防止折断板。假铜设计如图8所示。

.jpg)

图8 连接位添加假铜设计示意图

5 测试结果

经对盲埋孔电路板产品进行可靠性测试,各项指标合格,此款14层高导热材料盲埋孔电路板达到IPC-6012C相关标准。见表5。

.jpg)

6 总结

通过以上的研究探索,可以将此类高导热的HDI板制作技术总结如下:

(1)材料的选择:综合比较性能与价格,通过不同结构设计、试验,选择热导率高且耐热性高的材料。

(2)设计工艺流程时,可以按照“分→总”的形式进行,即,先设计不同层别的制作流程,最后将各分流程进行汇总。

(3)工艺难点改善总结:

①压合采用调整升温速率和降温速率,增大压力,使用新牛皮纸等缓冲垫相结合的方式制作,以保证填胶性能;

②高导热材料激光钻盲孔,相比FR-4材料需要适当增加脉宽、能量,增多发射次数,避免盲孔低残胶等问题;

③机加工过程中,钻孔使用金刚石涂层的钻头,同时将孔限调低,在钻孔过程中监控钻头的损耗情况;

④去钻污时应控制除钻污速率为1 mg/cm2 ~ 1.2 mg/cm2之间;

⑤设计阶段图形的连接位在空间允许的情况下,将铜宽度加至最大,采用内层添加假铜设计,以保证其足够的支撑力,防止折断板。

ps:部分图片来源于网络,如有侵权,请联系我们删除

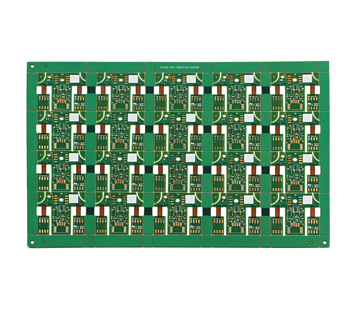

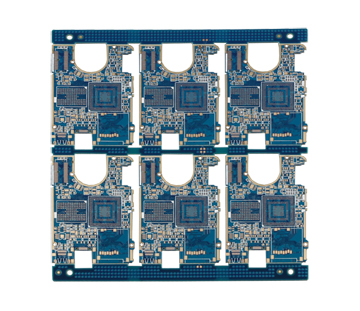

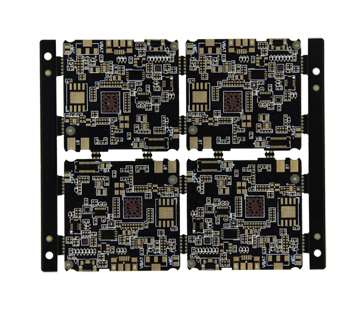

最新产品

触摸屏HDI

服务智能机器人线路板

-

-

型号:M04C16614

层数:4层

板材:GW1500

板厚:1.6+/-0.16mm

尺寸:124mm*114mm

最小孔径:0.2mm

最小线宽:0.094mm

最小线距:0.107mm

过孔距PAD≤0.1mm

表面处理:沉金

服务智能机器人线路板

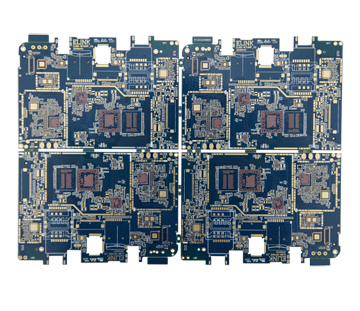

-

-

型号:M04C23782

层数:4层

板材:GW1500

板厚:1.6+/-0.16mm

尺寸:124mm*118mm

最小孔径:0.25mm

最小线宽:0.112mm

最小线距:0.102mm

表面处理:沉金

最小BGA:0.6mm

过孔距PAD:0.1mm

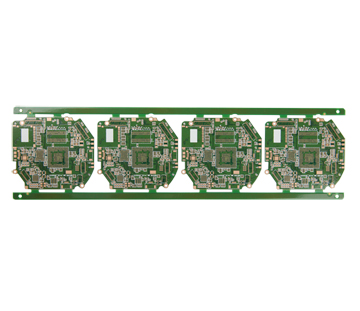

家庭智能机器人线路板

-

-

型号:M04C33188

层数:4层

板厚:1.2+/-0.12mm

尺寸:121.96mm*132.05mm

最小孔径:0.25mm

最小线宽:0.116mm

最小线距:0.168mm

表面处理:沉金

最小绿油桥:0.08mm

过孔距PAD≤0.1mm

智能Wifi线路板

-

-

型号:TM04C02677

层数:4层

板材:EM825

板厚:1.0mm

尺寸:92mm*76mm/8

最小孔径:0.20mm

最小线宽:0.1mm

最小线距:0.127mm

表面处理:沉金2u"-10u"

油墨颜色:哑光黑油

特殊难点:阻抗+半孔,阻焊单面开窗设计

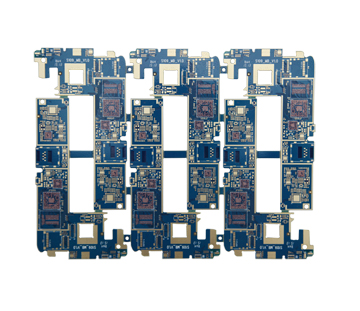

家庭智能机器人线路板

智能家居温控器线路板

-

-

型号:M02C22186

层数:2层

板厚:1.6mm

尺寸:293.37mm*203.2mm

所用板材:FR4+PI+NFPP

最小孔径:0.4mm

最小线宽:0.305mm

最小线距:0.406mm

表面处理:沉金

结构方式:上下非对称结构

智能手环线路板

同类文章排行

- IC载板发展历程,类载板有望取代HDI引领新一轮变革

- PCB之华为P30系列供应商名单全曝光!

- 电池电路板厂之从1G到5G手机进化史,鬼知道手机经历了什么?

- 电池电路板厂之手机电池的那些“误会”

- 电路板厂为您解析PCB拼板设计

- 【电路精选】线路板厂为你解析汽车防盗系统中的模块电路设计

- 导入采用IC基板的类基板手机HDI技术

- 2014中国线路板厂排名,你知道几家?

- 盲埋孔电路板的规格

- 新能源汽车特有核心单元,带动电池线路板厂新增长

最新资讯文章

- 探秘盲埋孔线路板厂:如何用精密工艺打造电路 “隐形脉络”?

- 探寻电池电路板厂的前沿洞察:行业发展驶向何方?

- 探秘盲埋孔线路板厂:怎样解锁精密制造的密码?

- 5G时代给PCB厂带来哪些新挑战?

- 智能化浪潮中,电路板厂怎样推进智能制造升级?

- 智能化浪潮下,汽车车灯线路怎样实现精准控制与智能交互?

- 智能化转型,电池电路板厂如何破局?

- 手机摄像头线路板的未来发展方向在哪?

- 线路板厂:智能制造的未来之路

- PCB厂分享:我国新型PCB产业分析

共-条评论【我要评论】