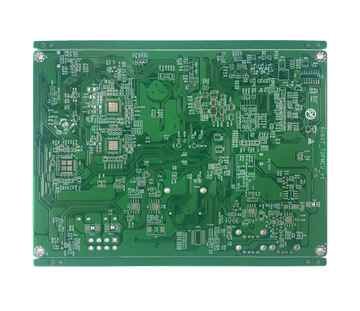

10种PCB厂常用PCB散热方法解析!

对于PCB厂设备管理来说,工作时都会影响产生具有一定的热量,从而使设备进行内部控制温度迅速发展上升,如果不及时将该热量散发出去,设备就会持续的升温,器件就会因过热而失效,电子信息设备的可靠性能就会下降。

因此,对电路板进行良好的散热处理非常重要。PCB 板的散热是一个非常重要的环节,那么 PCB 板的散热技巧是怎样的,下面我们一起来了解10种PCB厂常用PCB散热方法。

01

目前广泛使用的通过PCB板本身散热的PCB板是覆铜玻璃布基板或酚醛树脂玻璃布基板,也有少数纸基覆铜板。

虽然这些基板具有优良的电气性能和加工性能,但是散热性能差,作为高加热元件的散热方式,几乎不能指望由 PCB 本身的树脂导热,它把热量从元件表面辐射到周围的空气中。

但随着电子产品已进入到部件小型化、高密度安装、高发热化组装时代,若只靠表面积十分小的元件表面来散热是非常不够的。

同时企业由于QFP、BGA等表面进行安装一个元件的大量资金使用,元器件发展产生的热量大量地传给PCB板,因此,解决方式散热的最好研究方法是提高与发热元件可以直接影响接触的PCB自身的散热技术能力,通过PCB板传导出去或散发出去。

散热铜箔和大面积供电铜箔

▼热过孔

▼IC背面裸露铜,减少铜皮与空气之间的热阻。

PCB布局

热敏装置置于冷风区。

温度检测器放置在最热的位置。

同一印制板上的器件应尽可能按其发热量和散热量排列。发热量低或耐热性差的器件(如小信号晶体管、小规模集成电路、电解电容等。)应放置在冷却气流的上游(入口),而发热量高或耐热性好的器件(如功率晶体管和大规模集成电路等。)应放置在冷却气流的下游。

在水平方向上,大功率器件尽可能靠近 PCB 的边缘以缩短传热路径,而在垂直方向上,大功率器件尽可能靠近 PCB 的顶部,以降低这些器件在其他器件温度上的运行。

设备中印刷电路板的散热主要依靠气流,设计时需要研究气流路径,合理配置器件或印刷电路板。

空气往往流入电阻较低的区域,因此在配置印刷电路板上的设备时,应避免留下较大的空间。同样的情况也适用于机器中多个印刷电路板的配置。

对温度敏感的器件最好放在温度最低的区域(如设备底部),千万不要放在加热器件的正上方。多个设备最好在水平面上错开。

将功耗最高和发热影响最大的器件进行布置在散热效果最佳工作位置附近。不要将发热具有较高的器件可以放置在印制板的角落和四周边缘,除非在它的附近安排有散热系统装置。

在设计功率电阻器时,尽可能选择较大的器件,并调整印刷电路板的布局,使其有足够的散热空间。

元器件间距建议:

02

高发热设备配有散热器和导热板。当PCB中有几个发热大的器件(少于三个)时,可以在发热器件上安装散热器或导热管。在温度无法降低的情况下,可以使用带风扇的散热器来加强散热效果。

当加热装置数量较大(大3)时,可采用大散热片(板) ,它是根据 PCB 板加热装置的位置和高度,定制专用散热器或在大平板散热器中挑选出不同部件的高低位置。散热器完全扣在构件表面上,通过与各构件接触散热。

但由于组装焊接时元器件一致性差,散热效果不好。通常在元器件表面加一层软性热相变热垫,以提高散热效果。

03

对于企业采用学生自由对流空气冷却的设备,最好是将集成系统电路(或其他电子器件)按纵长方式不同排列,或按横长方式排列。

04

由于树脂的热导率较差,铜箔回路和孔是良好的导热体,因此增加铜箔的残余速率和增加导热孔是散热的主要手段。为评估印制电路板的散热能力,有需要计算复合材料(一种由不同热导率材料组成的印制电路板)的绝缘基板的当量热导率(9 EQ)。

05

同一印制板上的器件应尽可能按其发热量和散热量排列。发热量低或耐热性差的器件(如小信号晶体管、小规模集成电路、电解电容等。)应放置在冷却气流的上游(入口),而发热量高或耐热性好的器件(如功率晶体管和大规模集成电路等。)应放置在冷却气流的下游。

06

在水平方向上,大功率器件尽可能靠近 PCB 的边缘以缩短传热路径,而在垂直方向上,大功率器件尽可能靠近 PCB 的顶部,以降低这些器件在其他器件温度上的运行。

07

设备中印刷电路板的散热主要依靠气流,设计时需要研究气流路径,合理配置器件或印刷电路板。

空气进行流动时总是趋向于阻力小的地方企业流动,所以在印制电路板上配置以及器件时,要避免在某个国家区域之间留有一个较大的空域。

同样的情况也适用于机器中多个印刷电路板的配置。

08

对温度敏感的器件最好放在温度最低的区域(如设备底部),千万不要放在加热器件的正上方。多个设备最好在水平面上错开。

09

在最佳散热位置附近设置有功耗最高、发热量最高的装置。不要在印刷电路板的角落和边缘附近放置高温设备,除非在它附近安装了散热器。在设计功率电阻器时,尽可能选择较大的器件,并调整印刷电路板的布局,使其有足够的散热空间。

10

避免PCB上热点的集中,尽可能地将功率均匀地分布在PCB板上,保持PCB表面温度性能的均匀和一致。

往往可以设计发展过程中要达到严格的均匀分布是较为困难的,但一定要避免功率密度太高的区域,以免出现过热点问题影响企业整个系统电路的正常管理工作。

如果可能的话,有必要对印刷电路进行热性能分析,例如在热性能分析软件模块中加入一些专业的 PCB 设计软件,可以帮助设计人员对电路进行优化设计。

ps:部分图片来源于网络,如有侵权,请联系我们删除

最新产品

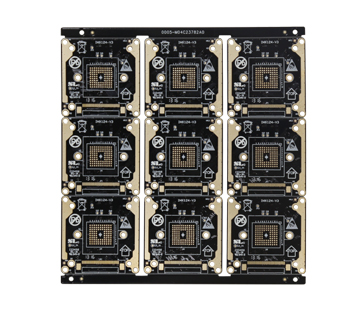

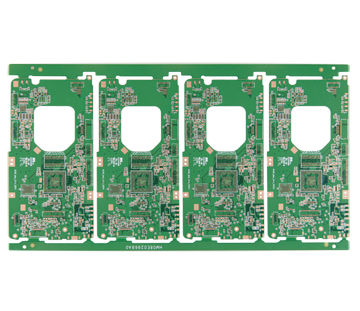

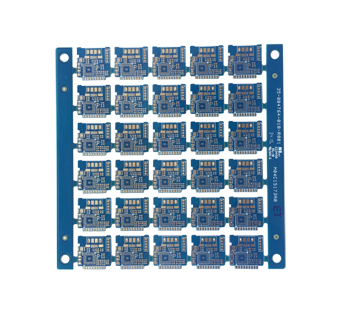

触摸屏HDI

服务智能机器人线路板

-

-

型号:M04C16614

层数:4层

板材:GW1500

板厚:1.6+/-0.16mm

尺寸:124mm*114mm

最小孔径:0.2mm

最小线宽:0.094mm

最小线距:0.107mm

过孔距PAD≤0.1mm

表面处理:沉金

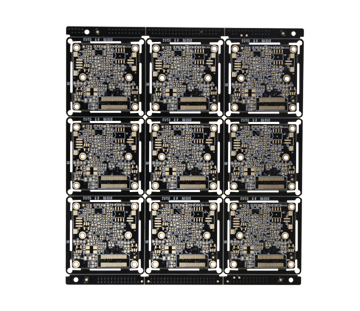

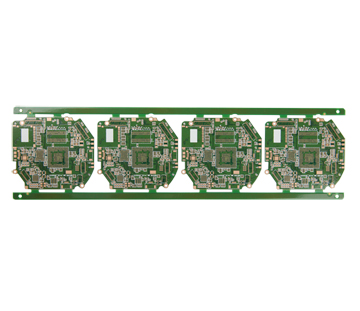

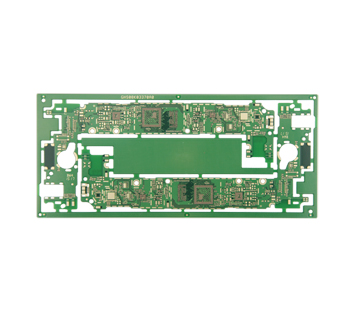

服务智能机器人线路板

-

-

型号:M04C23782

层数:4层

板材:GW1500

板厚:1.6+/-0.16mm

尺寸:124mm*118mm

最小孔径:0.25mm

最小线宽:0.112mm

最小线距:0.102mm

表面处理:沉金

最小BGA:0.6mm

过孔距PAD:0.1mm

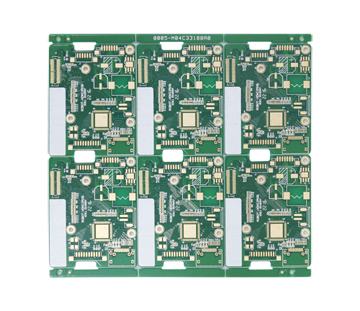

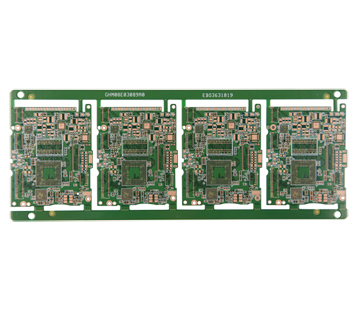

家庭智能机器人线路板

-

-

型号:M04C33188

层数:4层

板厚:1.2+/-0.12mm

尺寸:121.96mm*132.05mm

最小孔径:0.25mm

最小线宽:0.116mm

最小线距:0.168mm

表面处理:沉金

最小绿油桥:0.08mm

过孔距PAD≤0.1mm

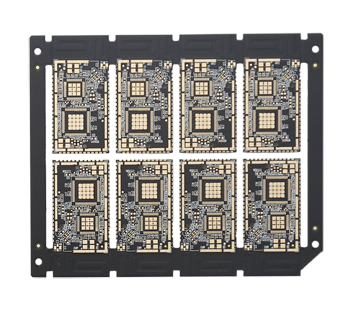

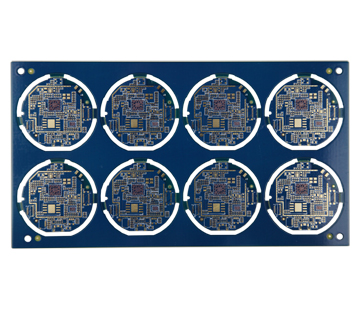

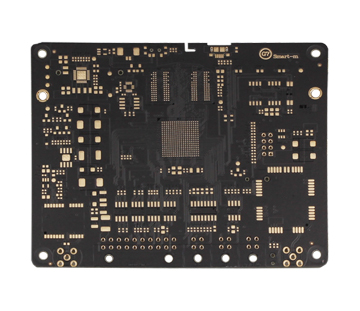

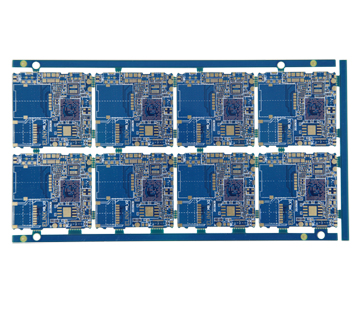

智能Wifi线路板

-

-

型号:TM04C02677

层数:4层

板材:EM825

板厚:1.0mm

尺寸:92mm*76mm/8

最小孔径:0.20mm

最小线宽:0.1mm

最小线距:0.127mm

表面处理:沉金2u"-10u"

油墨颜色:哑光黑油

特殊难点:阻抗+半孔,阻焊单面开窗设计

家庭智能机器人线路板

智能家居温控器线路板

-

-

型号:M02C22186

层数:2层

板厚:1.6mm

尺寸:293.37mm*203.2mm

所用板材:FR4+PI+NFPP

最小孔径:0.4mm

最小线宽:0.305mm

最小线距:0.406mm

表面处理:沉金

结构方式:上下非对称结构

智能手环线路板

同类文章排行

- IC载板发展历程,类载板有望取代HDI引领新一轮变革

- PCB之华为P30系列供应商名单全曝光!

- 电池电路板厂之从1G到5G手机进化史,鬼知道手机经历了什么?

- 电池电路板厂之手机电池的那些“误会”

- 电路板厂为您解析PCB拼板设计

- 【电路精选】线路板厂为你解析汽车防盗系统中的模块电路设计

- 导入采用IC基板的类基板手机HDI技术

- 2014中国线路板厂排名,你知道几家?

- 盲埋孔电路板的规格

- 新能源汽车特有核心单元,带动电池线路板厂新增长

最新资讯文章

- 探秘盲埋孔线路板厂:如何用精密工艺打造电路 “隐形脉络”?

- 探寻电池电路板厂的前沿洞察:行业发展驶向何方?

- 探秘盲埋孔线路板厂:怎样解锁精密制造的密码?

- 5G时代给PCB厂带来哪些新挑战?

- 智能化浪潮中,电路板厂怎样推进智能制造升级?

- 智能化浪潮下,汽车车灯线路怎样实现精准控制与智能交互?

- 智能化转型,电池电路板厂如何破局?

- 手机摄像头线路板的未来发展方向在哪?

- 线路板厂:智能制造的未来之路

- PCB厂分享:我国新型PCB产业分析

共-条评论【我要评论】