在电子制造业中,PCB板的表面处理工艺至关重要。

电路板厂直言它不仅影响电路板的焊接性、电性能,还直接关系到产品的可靠性和使用寿命。本文将深入探讨几种常见的

PCB板表面处理工艺及其优缺点。

1. 裸铜板

优点:

成本较低:裸铜板直接采用纯铜,无需额外的表面处理,因此成本较低。

外表平整:铜板表面平整,有利于后续的焊接和加工。

焊接性佳:在未被氧化的情况下,铜的焊接性较好。

缺点:

易氧化:铜在空气中容易氧化,形成氧化铜层,影响焊接性能和电气性能。

受环境影响大:裸铜板易受酸及温度的影响,存放时间不宜过长。

2. 沉金板(ENIG)

优点:

不易氧化:沉金板在铜表面镀有一层金,有效防止氧化,延长存放时间。

表面平整:金层表面平整,适合焊接细间隙引脚和焊点较小的元器件。

焊接性好:金层提供良好的焊接性,适合多次回流焊。

缺点:

成本较高:沉金工艺成本较高,占整个电路板成本的10%左右。

焊接强度较差:由于使用无电镀镍制程,焊接强度可能相对较差。

3. 喷锡电路板(HASL)

优点:

价格低廉:喷锡工艺成本较低,适合大规模生产。

焊接性能佳:锡层有助于焊接,适合大多数电子元器件。

缺点:

易氧化:长期使用容易氧化锈蚀,导致接触不良。

表面平整度较差:喷锡板表面平整度较差,不适合焊接细间隙引脚和过小的元器件。

容易产生锡珠:在PCB加工中容易产生锡珠,对细间隙引脚元器件较易造成短路。

4. OSP工艺板(有机助焊膜)

优点:

成本较低:OSP工艺板采用有机物涂覆,成本较低。

易返工:即使电路板过期,也可以重新做一次表面处理。

焊接性佳:具有裸铜板焊接的所有优点。

缺点:

易受环境影响:易受酸和湿度影响,存放时间不宜过长。

存储条件要求高:存放时间超过三个月就必须重新做表面处理。

测试不便:OSP为绝缘层,测试点需印锡膏以去除原来的OSP层才能接触针点作电性测试。

5. 镀金板(电镀镍金)

优点:

耐腐蚀性强:金层提供优秀的耐腐蚀性和导电性。

平整度好:金层表面平整,适合焊接和电气连接。

缺点:

成本高昂:电镀金工艺成本较高。

焊接性一般:与沉金板相比,焊接性可能稍逊一筹。

6. 其他特殊工艺

除了上述几种常见的表面处理工艺外,还有一些特殊应用场合会采用特殊的PCB表面处理工艺,如沉银、化学镍钯金、电镀硬金等。这些工艺各有优缺点,需要根据具体的应用场景和需求来选择。

电路板表面处理工艺丰富多样,每种工艺都存在独特的优势与局限。当我们进行表面处理工艺的抉择时,成本、焊接性能、电性能表现、可靠性程度以及存储环境要求等诸多要素,都需要进行全面且深入的考量。

唯有经过细致权衡,挑选出契合实际需求的表面处理工艺,才能够切实保障 PCB板具备优良的质量与可靠的性能,进而提升产品在市场中的竞争力,扩大产品的市场份额,助力产品在激烈的市场竞争中脱颖而出。

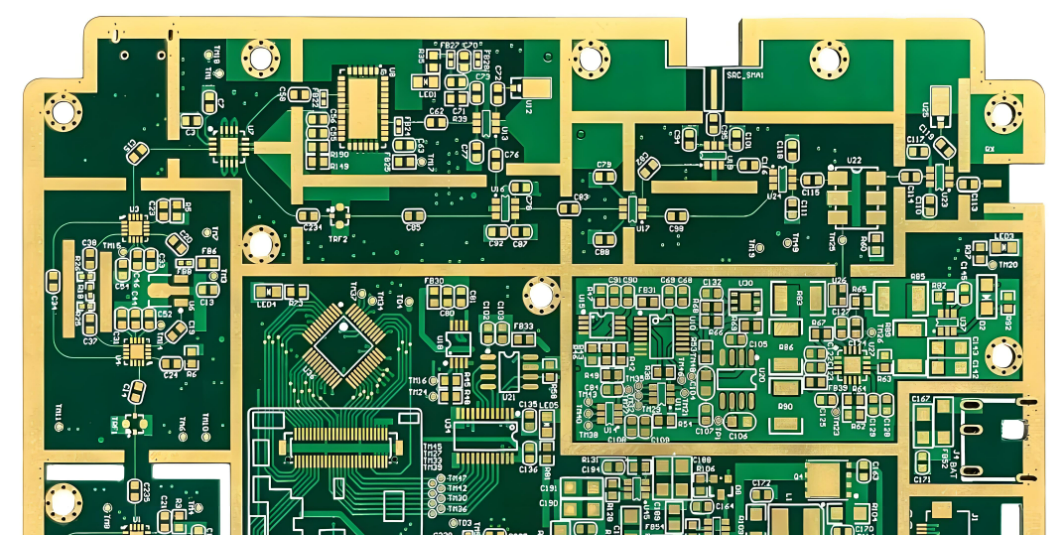

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

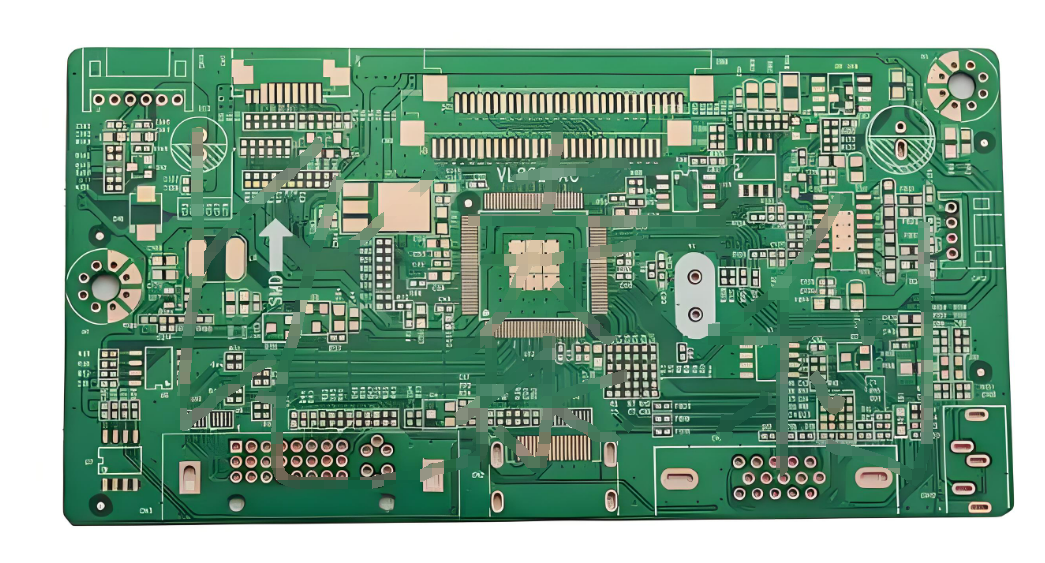

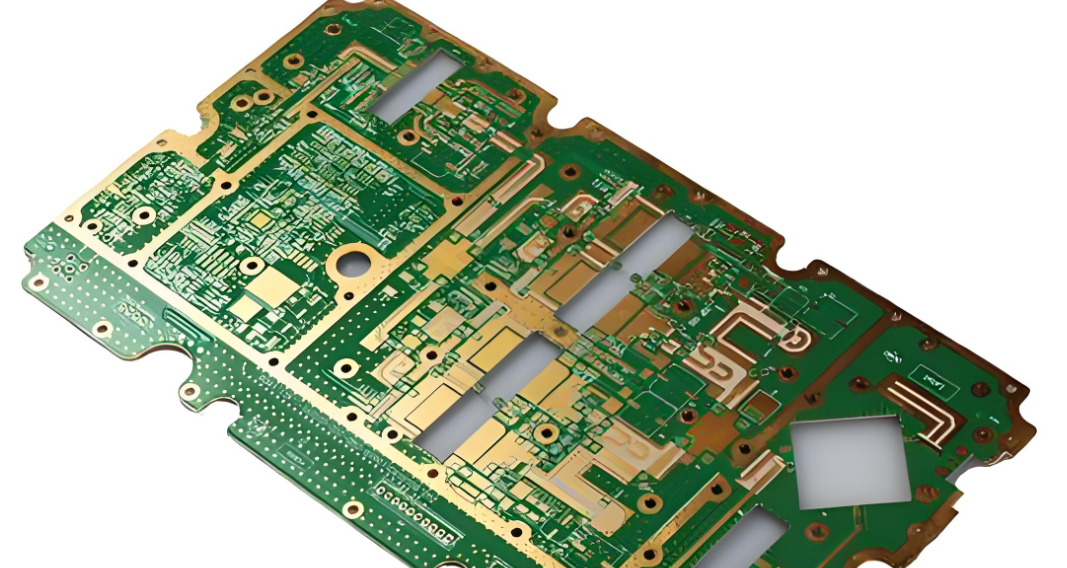

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板