随着电子设备向高性能、小型化方向发展,高密度互连(HDI)线路板的应用越来越广泛。然而,由于HDI板布线密度高、层数多、空间紧凑,散热问题成为制约其可靠性和寿命的关键因素。尤其在5G通信、人工智能(AI)芯片、高端显卡等大功率场景下,如何有效解决HDI板的散热问题,成为工程师面临的重要挑战。

本文将深入分析HDI线路板的散热难题,并探讨当前行业中的创新散热解决方案,包括材料优化、结构设计、先进工艺等,以提升HDI板的散热性能和长期稳定性。

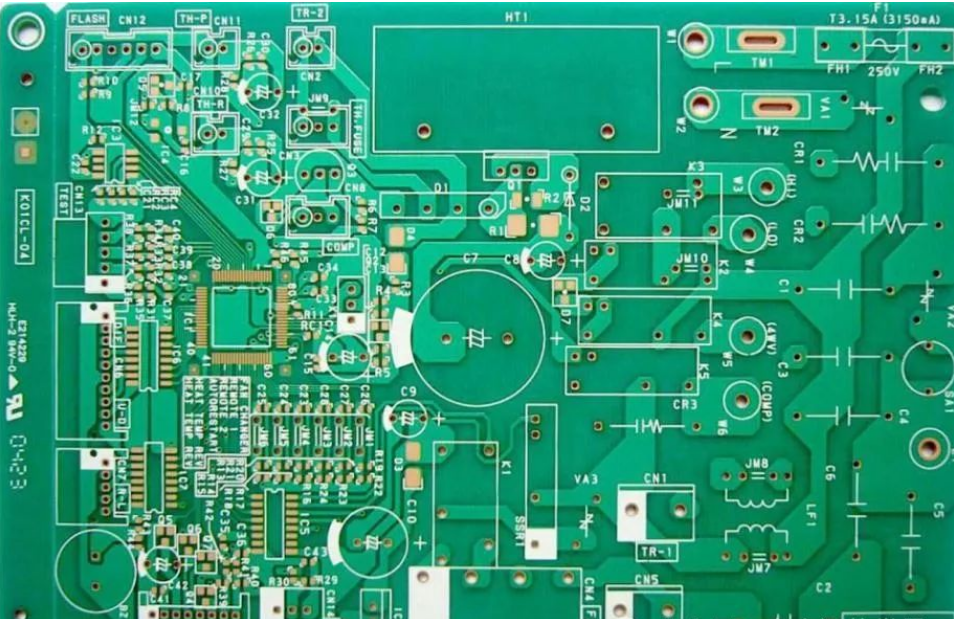

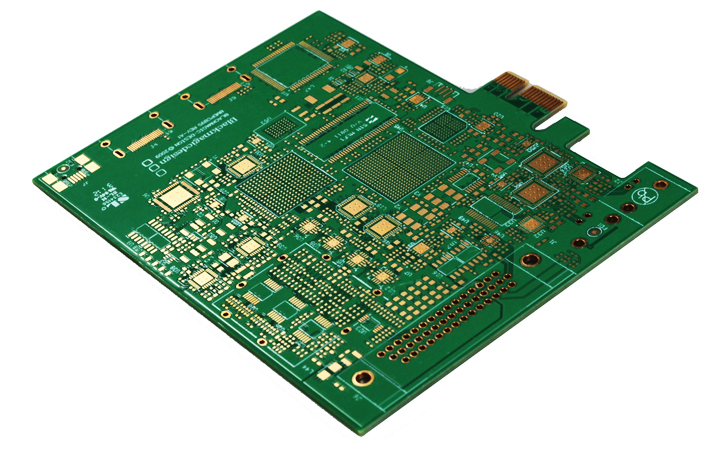

HDI线路板的散热挑战

HDI板的散热问题主要源于以下几个因素:

1. 高布线密度导致热量集中

HDI板的线宽/间距通常小于50μm,信号层和电源层密集排布,导致局部热量堆积。

微孔(如激光钻孔)数量多,进一步影响热量传导路径。

2. 多层堆叠结构阻碍散热

8层以上的HDI板采用任意层互连(Any-layer HDI),层间介质材料(如FR4、PP)导热系数低(约0.3 W/m·K),热量难以快速散发。

3. 高频高速信号带来的额外热损耗

5G毫米波、高速SerDes接口等高频信号在传输时会产生趋肤效应,增加导体发热。

高功率IC(如CPU、GPU)的瞬时电流可达数十安培,加剧温升问题。

4. 微型化趋势限制散热空间

智能手机、可穿戴设备等超薄HDI板无法安装传统散热片或风扇,被动散热能力受限。

HDI PCB的创新散热解决方案

1. 高导热基板材料

金属基板(如铝基、铜基HDI):

在核心层嵌入金属(导热系数>200 W/m·K),提升整体散热能力,适用于LED、汽车电子等大功率场景。

陶瓷填充树脂(如BT、PTFE改进材料):

在传统FR4介质中添加氮化铝(AlN)或氧化铝(Al₂O₃)颗粒,提高导热性(1~5 W/m·K)。

2. 优化铜箔与布线设计

厚铜工艺(2oz以上铜厚):

增加电源层铜箔厚度,降低电阻发热,同时提升热传导效率。

嵌入式铜块(Copper Coin):

在IC下方嵌入实心铜块,直接传导芯片热量至PCB外层或散热器。

3. 先进微孔散热技术

散热通孔(Thermal Via)阵列:

在发热元件(如BGA封装)下方密集布置微孔,填充高导热材料(如银浆或石墨烯),加速垂直散热。

3D打印立体散热结构:

通过增材制造在HDI板表面构建微型散热鳍片,增加散热面积(适用于军工、航空航天领域)。

4. 新型散热涂层与薄膜

石墨烯导热膜:

在HDI板表面贴附石墨烯层(导热系数>1500 W/m·K),实现横向快速均热。

相变材料(PCM):

在高温区域涂覆石蜡基相变材料,吸收瞬时热量并缓慢释放(适用于短时高负载场景)。

5. 系统级散热协同设计

仿真驱动优化(如ANSYS Icepak):

通过热仿真软件提前预测热点分布,调整布线、层叠或散热方案。

与外壳/散热器一体化设计:

在智能手机中,HDI板与金属中框直接接触,利用整机结构散热(如iPhone的散热石墨膜+铝框设计)。

HDI板的散热问题需要从材料、结构、工艺多维度协同解决。随着高导热新材料和先进制造技术的发展,未来HDI板将能够在更严苛的环境中保持稳定运行,推动5G、AI、自动驾驶等高性能电子设备的持续进化。

对于工程师而言,早期热仿真、合理的层叠设计以及创新散热材料的选用,将是攻克HDI散热难题的关键方向。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板