PCB(即印刷电路板)对于大多数现代硬件至关重要。然而,它们在制造过程中很容易出现缺陷。这些缺陷可能会导致 PCB 令人失望,并对产品执行和稳定的质量产生不利影响。

在每个制造阶段,可能会出现导致成品电路板出现缺陷的问题。常见缺陷包括焊接、机械损坏、污染、尺寸不准确、电镀缺陷、内层未对准、钻孔问题和材料问题。

PCB 缺陷和质量控制,当我们努力保持高标准的质量和效率时,解决并尽量减少这些常见的 PCB 制造缺陷至关重要。

这些缺陷会导致电气短路、开路、美观性差、可靠性降低以及 PCB 完全故障。

在流程的早期检测和解决缺陷对于减少废品和避免最终产品的功能问题至关重要。与 PCB 制造商密切合作并传达质量和缺陷预防期望会带来积极的成果。本指南涵盖了通过设计、过程控制、检查、培训和其他方法最大限度地减少缺陷的策略。

电路板缺陷的主要原因

设计缺陷和制造变异性是造成 PCB 缺陷的两个主要原因。以下是常见 PCB 制造缺陷的几个主要原因:

PCB 制造涉及许多复杂的步骤,包括设计、成像、蚀刻、钻孔、电镀、阻焊层应用、丝网印刷、布线和组装。如果控制不当,多个变量可能会导致每个阶段出现缺陷。掌握 PCB 缺陷的重要驱动因素可以实施预防措施。

设计不当

许多 PCB 缺陷源于设计问题。常见的与设计相关的原因包括走线之间的间距不足、钻孔周围的小环形圈、超出制造能力的锐走线角度以及制造工艺无法实现的细线或间隙的公差。

其他示例包括存在酸陷阱风险的对称图案、可能因静电放电而损坏的细迹线以及散热问题。执行全面的可制造性设计 (DFM) 分析并遵守PCB 设计指南可以防止许多设计引起的缺陷。

让制造工程师参与设计过程有助于评估可制造性。仿真和建模工具还可以验证设计对现实世界压力的耐受性并识别问题区域。优化可制造性设计是最大限度减少常见 PCB 制造缺陷的关键第一步。

污染

PCB 制造涉及使用许多可能导致污染的化学品和工艺。在制造过程中,PCB 很容易受到助焊剂残留物、手指油、酸性电镀液、颗粒碎片和清洁剂残留物等物质的污染。

污染物会带来电气短路、开路、焊接缺陷和长期腐蚀问题的风险。保持生产区域极度清洁,执行严格的污染控制,并防止人手接触,最大限度地降低污染风险。员工有关正确处理程序的培训也至关重要。

材料缺陷

线路板制造中使用的材料必须没有固有缺陷。不合格的PCB 材料(例如低质量层压板、预浸料、箔片和其他组件)可能包含树脂不足、玻璃纤维突出、针孔和结节等缺陷。

这些材料缺陷会融入最终的板材中并影响性能。确保所有材料均来自具有广泛质量控制的信誉良好的供应商,有助于避免与材料相关的问题。还建议对进料进行检查。

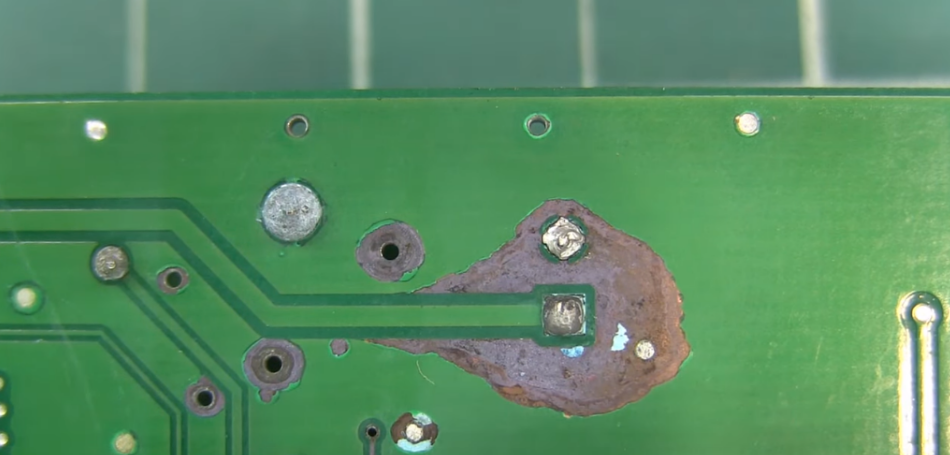

机械损坏

机械损坏PCB

PCB 是薄而易碎的组件,在制造过程中容易受到机械损坏。撞击、划痕、弯曲、凹痕和其他来源可能会造成身体伤害。PCB 在整个生产过程中会与许多表面、固定装置和搬运设备接触。

精心设计的处理程序和固定装置旨在最大限度地减少接触点,有助于避免机械损坏。装载、移动和储存 PCB 时,对员工进行正确技术培训也很重要。在工艺步骤之间检查电路板可以及早发现损坏。

工艺变化

PCB厂讲如果关键参数超出控制范围,正常的工艺变化可能会产生 PCB 缺陷。常见的例子包括蚀刻剂温度不准确、钻孔速度偏离目标、层压未对准以及存储条件差。

使用统计方法监控过程可以在偏离所需公差时进行检测。控制图提供了可视化工具,可将制造过程维持在统计控制状态,从而最大限度地减少与变异性相关的缺陷。

人为错误

尽管尽了最大努力来防止这些错误,但PCB 生产中人为错误仍不可避免。机器操作员可能会将电路板误装到电镀槽中、使用不正确的钻头尺寸、不正确地存储成品电路板以及犯下其他错误,从而损坏 PCB 或产生缺陷。

全面的培训计划、详细的工作说明、清单等工作辅助工具以及提高的自动化程度都有助于减少人为错误。通过机器设置的二次验证等项目进行的冗余也可以在错误影响最终产品之前容纳错误。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板