高密度HDI电路板绕线可用空间有限,整体的面积又是以铜垫、线路以及钻孔孔径三者之间互相竞争,因此在更小的铜垫上钻出小孔,就成为钻孔的重要议题。基本上铜垫的大小并不完全决定于钻孔的能力,另外一个因素是曝光制程中尺寸控制的能力,但是就整体而言只要能够钻更小的孔就是有利于空间利用的看法是绝对没有问题。

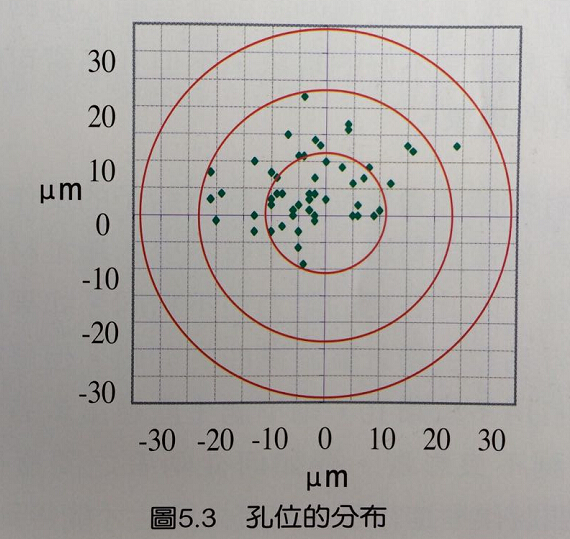

以钻孔精度而言,如果同一台机械进行孔位置的精度验证,应该可以经过量测而汇集到足够的比对数据。钻孔位置与实际的设计位置作比对,数据经过整理绘制,可以获得一个孔位分布的靶点图,如图5.3所示。

从图面中点的偏离及分散程度,就可以知道钻孔机的能力可以做到的位置精度是怎样的水准。一般而言,这样的位置精度与几个主要的因素有关,其一是机械本身的移动精准度,其二是钻轴本身的震动大小,其三是钻针本身在运动中的偏心度,其四是钻针经过板材所造成的钻针挠曲程度。

机械的移动精度能力,只要看制作中状态的维持及平日的保养维护就已决定其水准。钻轴的震动则和机械的设计结构有关,一般而言越轻的钻轴运动设计,可以获致越低的震动结果。钻针的偏心度,主要受到钻针的强度、钻轴的抖动、钻针被抓取机构抓起时,如果其间残留钻孔的残屑,那么钻轴转动时就会有偏心旋转的现象,这对钻孔而言是非常不好的现象,不但孔品质可能变差也容易发生断针的现象。

当钻针推进时会接受到材料所给予的反作用力,因为HDI电路板本身是复合材料,其中有不少的纤维材质整体并非均匀的物质,因此各处的阻力并不相同。如果推进的速度过快,就容易发生钻针偏斜挠曲的问题。但是如果进刀速度降低或者用多段钻孔,则不论生产速度或者刀具消耗量都可能受到不良影响。要如何从两者之间获得恰当的平衡,这需要制作者进行产品的实做评估才能得到结论。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板