HDI是高密度互联(High Density Interconnect)技术的简称,是一种用于制造高精度、高性能电路板的先进工艺。HDI板通过微孔、盲埋孔和精细线路设计,实现了更高的布线密度和更小的体积,广泛应用于智能手机、平板电脑、汽车电子和医疗设备等领域。HDI技术不仅提升了电路板的信号传输效率和可靠性,还支持更复杂的功能集成,是推动电子设备向轻薄化、高性能化发展的重要技术。

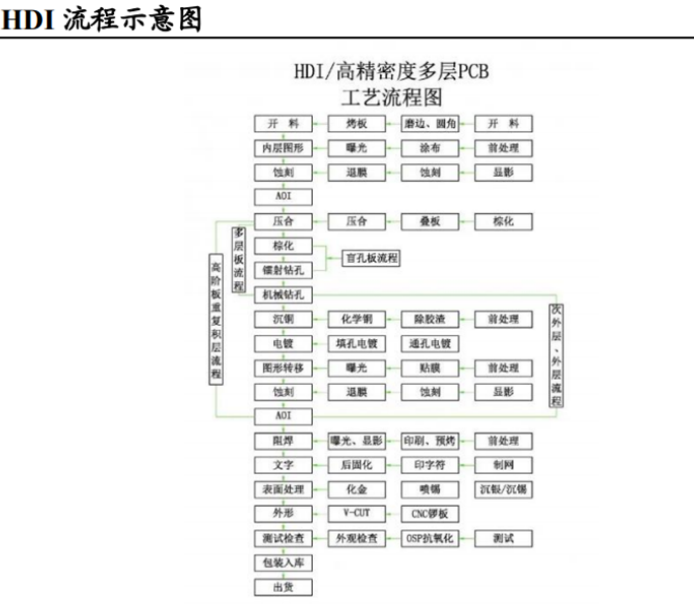

1.生产工艺

HDI板的生产工艺流程复杂且精细,涉及多个关键步骤:

1)原材料准备:包括镍铜箔、多层薄板、预浸料等。

2)线路图设计与生产:外层和内层线路图设计,涉及镀铜、光刻、脱膜和蚀刻等过程。

3)多层线路板制造:按照设计进行多层线路板的组合,完成内层和外层线路连通。

4)表面处理与测试:对完整的HDI线路板进行表面处理和测试,以确保其性能和质量。

5)激光成孔技术:利用激光钻孔技术实现高密度互连,适应市场轻薄短小电子产品的需求。

6)电镀与堆叠:电镀环节用于连接电子元器件和提供导电路径,堆叠环节则将多层电路板压合在一起。

7)镭射封孔:在电路板上形成微小的气孔,以消除内部应力并提高HDI板的耐热性和机械强度。

8)其他关键步骤:包括开料、内层干膜、黑化和棕化、层压、钻盲埋孔、沉铜与加厚铜以及第二次内层干膜等步骤。

2.分类根据压合和激光打孔次数,HDI有以下分类

(1)一阶HDI

通过盲孔连接内部层和表面层,复杂度和互连能力较低,仅需要一次外层铜箔压合。整体来说即经历了一次初步基材压合、一次钻孔、一次外层铜箔压合及一次激光钻孔(镭射)的过程。

(2)二阶HDI

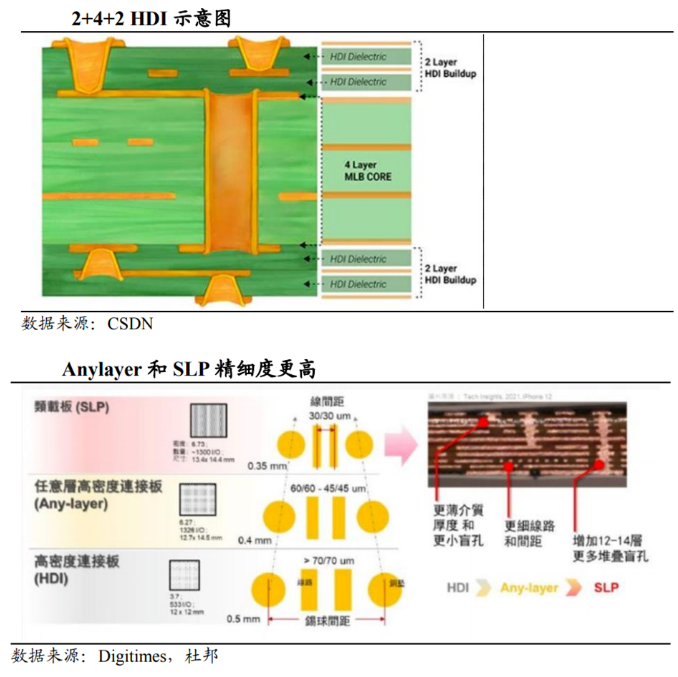

除了连接内部层和表面层外,还增加了埋孔连接,可以实现更高的布线密度和更复杂的电路设计。整体需要两次外层铜箔压合(即两次外层铜箔压合、两次钻孔及两次激光钻孔-镭射的过程),以盲埋孔的八层板为例,需要先对2-7层板进行压合,2-7层的通孔埋孔做好,再加1层和8层进行压合,打1-8层的通孔,做成整板。

(3)三阶和四阶HDI

原理与二阶类似,但增加了外层铜箔压合和激光打孔次数,使得线路密度更高。

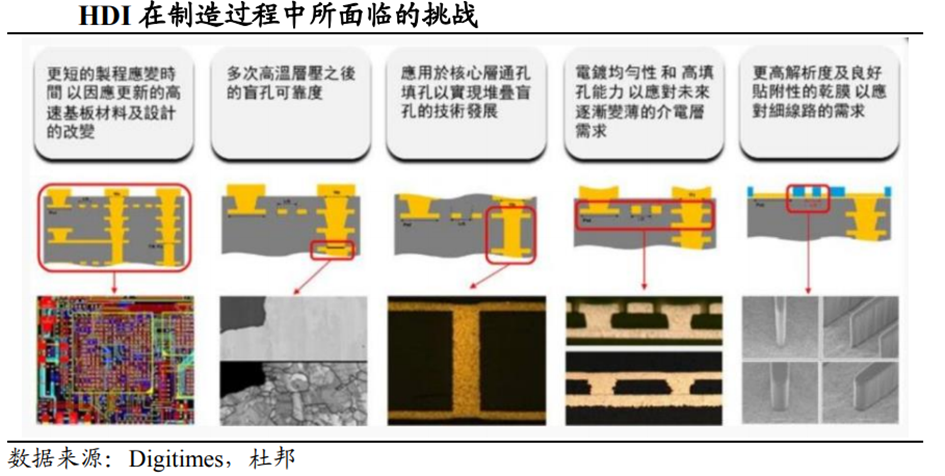

(4)任意阶HDI(AnyLayer)和类载板SLP

高密度互连板任意阶HDI进行分层激光打孔再逐层压合,具有最复杂的线路密度和工艺难度。SLP技术则是在Anylayer的基础上采用了改进半加成工艺(mSAP),使得最小线宽和间距更为精细。

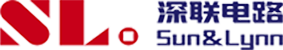

四阶及以上的HDI的制造难度将会显著提升。高阶HDI在层间对位精度方面挑战更大,因为在多次压合和激光钻孔过程中,对位不准确会影响电路的性能和可靠性。同时盲孔和埋孔的制作需要高精度的设备,且成本较高。特别是盲孔,它们连接外层与非相邻的内层,增加了制造的复杂性;此外,制造过程中的激光钻孔需要精确控制,以确保孔的质量和一致性,特别是在深孔和微孔的制作中。激光能量控制至关重要,能量过大会击穿铜层,能量太小则可能出现残胶而导致互联失败;以及在电镀填孔方面,在将导电材料填充到钻孔的过程要求严格的质量控制,任何缺陷都可能影响电路的性能。

HDI厂知道,高密度互联(HDI)技术是电子行业向轻薄化、高性能化发展的关键。我们通过先进的微孔工艺、激光钻孔技术和多层压合工艺,确保每一块HDI板都具备高精度、高可靠性和优异的电气性能。从智能手机到汽车电子,从医疗设备到航空航天,HDI板正在为各行各业的创新提供强大支持。未来,我们将继续深耕HDI技术,为客户提供更高效、更智能的解决方案。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板