HDI主要特征

HDI的主要特征是高密度性。HDI由于存在很多微盲孔/埋盲孔,因此其布线密度相对于通孔板更高,原理在于:

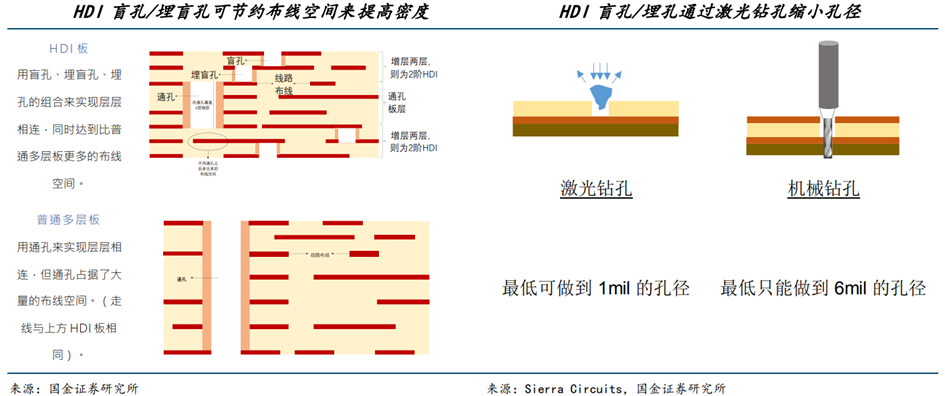

(1)盲孔/埋盲孔可节约布线空间

普通多层板采用通孔来连接不同层,但通孔会占用大量本可以用于布线的空间,反之运用盲孔/埋盲孔来实现不同层间的连接功能,可以腾出空间做更多布线,从而提高布线的密度。

(2)激光钻孔能够缩小孔径

盲孔/埋盲孔多用激光钻孔灼掉树脂介质层,通孔通常用机械打孔的方式制成(激光镭射难以射穿铜面或非常耗时),相比之下激光钻孔的孔径要比机械打孔更细(机械钻孔如果孔径要达到激光钻孔的相同大小,需要非常细的钻头,细钻头易断,成本较高),更节约空间。

因此运用盲孔/埋盲孔越多,密度就越高,也就是说HDI的阶数越高,密度也就越高,Anylayer就是HDI中最高密度的板型。不过值得注意的是,HDI升级到Anylayer之后就无法再通过增加盲孔/埋盲孔来提升布线密度,因此工业制造中在HDI的工艺基础上,通过导入半加成法(mSAP)和载板的工艺来制造更高密度的板材,即类载板(Substrate-likePCB,后简称为SLP),可见HDI是实现高密度布线的重要板材。

高密度互连板主要应用领域

从应用领域角度来看,HDI在数通、汽车、消费电子领域需求持续提升。HDI PCB最初主要应用于航空、军工等高科技领域,但随着技术的普及和成本的下降,逐渐扩展到消费电子、通信设备和汽车电子等领域。其主要优点包括更小的尺寸、更高的元件密度、改进的信号完整性和增强的电气性能。这些特性使得HDI PCB特别适合用于需要轻薄短小设计的电子产品,如智能手机、平板电脑、可穿戴设备以及高性能计算和数据中心设备。

而像AI这类高速通信类产品主要的特点是板载信号量大,以往更多的运用的板型为高多层板,以同样具有高速特点的通信设备和服务/存储设备为例,通信设备运用最多的板型为8-16层高多层板,服务/存储设备运用最多的板型为6层和8-16层高多层板。那么为何运用于消费类电子产品的HDI会引入到高速通信领域呢?关键点主要在于带宽提升和芯片升级两个方面。

HDI板生产工艺

HDI的生产工艺流程复杂且精细,涉及多个关键步骤:

1)原材料准备:包括镍铜箔、多层薄板、预浸料等。

2)线路图设计与生产:外层和内层线路图设计,涉及镀铜、光刻、脱膜和蚀刻等过程。

3)多层线路板制造:按照设计进行多层线路板的组合,完成内层和外层线路连通。

4)表面处理与测试:对完整的HDI线路板进行表面处理和测试,以确保其性能和质量。

5)激光成孔技术:利用激光钻孔技术实现高密度互连,适应市场轻薄短小电子产品的需求。

6)电镀与堆叠:电镀环节用于连接电子元器件和提供导电路径,堆叠环节则将多层电路板压合在一起。

7)镭射封孔:在电路板上形成微小的气孔,以消除内部应力并提高HDI板的耐热性和机械强度。

8)其他关键步骤:包括开料、内层干膜、黑化和棕化、层压、钻盲埋孔、沉铜与加厚铜以及第二次内层干膜等步骤。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板