拼板设计是隶属于PCB Layout、电路板厂还是SMT工厂?Layout是否关心拼板?电路板厂对于拼板在意的是什么?拼板样式对于SMT工艺的意义到底什么?当你拿到一个单板Gerber的时候,你希望它是ABAB拼还是AAAA拼?2拼、4拼还是多少拼?连接桥放哪里、放多少、长宽几何?ABAB和AAAA板放置Mark点和定位孔有什么不同?元件和tab连接桥的距离有什么要求?如果有伸出板边的元件怎么做?拼板大小和板材利用率怎么个算法?……本文和您一起来研究研究PCB拼板这回事。

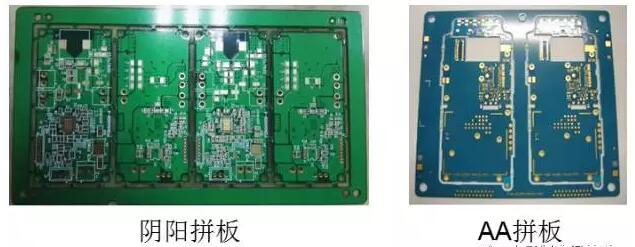

PCB拼板就是把几个PCB单元板采用各种可能的连接方式组合在一起,如下图所示。通常情况下,硬件设计师在设计一块PCB时,他考虑的是电气信号和线路板上元件的排布,关注的是产品的功能问题。而对于PCB的制造及组装方面就考虑较少。要实现PCB的制造顺利,特别是SMT组装方面,就需要特别关注PCB的拼板设计。

一、拼板的目的和意义

- 提高SMT组装效率,一个拼板包含的单板数量越多, 单个PCB在轨道传输运行的平均时间就越少,贴装设备的利用率越高,就可以大大提高SMT的生产效率。

- 提高SMT生产品质,防止在生产过程中出现不良问题。PCB上元件的分布密度大,部分元件如板边连接器的外形轮廓可能超出PCB边缘,在回流焊接或波峰焊接完成前,这些元件都是可移动的,所以需要有额外的工艺边增加整个PCB拼板面积,防止这些板边元件受到外部因素的影响而降低组装质量。

- 方便操作,防止损伤。拼板的设计也是为了方便产线的操作,一个PCB的组装完成需要经历很多步骤,将PCB成品或半成品放入周转箱,周转架进行传递、存放、贮存、运输等。这些操作过程中都需要特定的工艺边,防止PCB板上的元件损伤。

二、PCB拼板设计规则

不管什么样的PCB,通常都需要采用拼板结构。只是拼板的设计方式很多,有时很难确定采用何种拼板方式、拼板数量,需要综合考虑多方面因素。

- 拼板类型

PCB拼板一般有两种方式(如上图),ABAB或AAAA。不能简单笼统地说哪一种拼板形式好,这需要考虑板上的元件密度和分布状况以及设备配置状况来确定,两种拼板形式都各有其优缺点。

1. ABAB,俗称鸳鸯板或阴阳板或正反拼板设计,这种板的设计特点是拼板两面的元件分布是对称的,完全一样。这样的设计优点就是设备配置简单容易,生产前的准备操作简单易行,所有的SMT组装只需要一次准备就好了:一张钢网,一套贴片程序,SPI检查程序,回流焊接温度曲线等。但是,对于PCB两面元件分布密度差异较大的产品来说,这可能会导致另外的问题。有的产品设计,可能大部分元件集中在PCB的一面上,而另一面只有较少的、简单封装的元件,这种ABAB拼板方式就不太好了。这种设计有时会导致一些细间距元件的印刷、贴装问题。如果板上有大质量元件,有时也会带来二次回流时元件掉落风险。最后,对于大批量的生产,这种拼板导致设备的利用率不会太高。

2. AAAA/BBBB,这种非阴阴板设计,其优点是根据其板上元件的分布特点:大小,密集程度合理安排设备配置,生产流程,提高设备利用率。也因为相同结构的元件处于拼板同一侧,所以可以合理安排生产流程,如避免密间距元件的印刷短路或高外形、大质量元件在二次回流时的掉件问题。这种拼板形式的不足的地方,主要是拼板的两个面的生产和组装是完全不一样的,与ABAB相反,所有的准备如钢网,SPI检查程序、贴装程序、AOI检查、回流温度曲线等,正反两面是不同的,甚至生产线也需要准备两条,这不适用于小批量多型号的产品。当然,对于大批量,如果产线配置紧张也不建议作为首选设计。特别是在NPI阶段,给生产计划安排带来困扰。

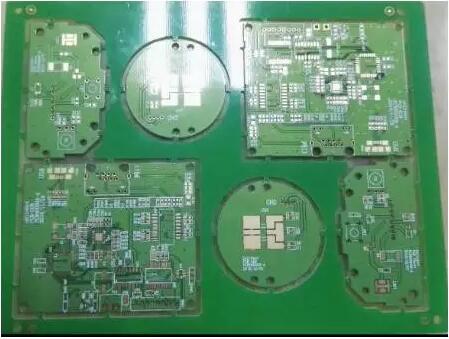

3. 有时也会出现,多种类型的板拼接在一个拼板内,这也是有可能的,如下图所示。如果产品内部含有多块PCB,而且这些板内部信号层分布相似就可以考虑采用此种设计。

- 拼板单元板数量

一个拼板内应该包括多少个单元板,这个数量问题需要根据实际情况来确定,原则上,数量越多越好,数量越多,单个PCB在轨道上传输损耗的时间就越少,设备的利用率越高;同时,拼板数量越多,PCB制造所用的材料利用率也越高,成本也就相应降下来了。当然这也是有一个限度,有时随着拼板数量的增加,单元板的材料成本反而会上升,这主要是由于PCB制造厂家的设备能力限制了。具体一个拼板需要包含多少个单元板,这可能需要从以下几个方面来考虑:

1. 设备的能力,设备能够生产制造(印刷或贴装)的最大PCB尺寸。在这个最大容许尺寸范围内,包含多少个单元板都是可以的。

2. PCB厚度,如果PCB板厚度较小,这就需要考虑回流或波峰时整个板的变形了,所以,拼板尺寸也就需要考虑减小PCB的变形对组装质量的影响。

3. 是否夹具辅助生产,对于厚度较小的PCB,如果有夹具辅助生产,其拼板尺寸也可以放宽要求,但这可能会涉及成本增长问题了。

4. 生产操作是否容易,尺寸太大可能带来操作安全问题,这也是需要考虑的问题。

- 连接点形状&尺寸

拼板内部单元板之间,单元板和工艺边之间需要设计一个适当的连接,既能保证生产过程中有足够的强度支撑,又需要考虑组装完成后,切除工艺边和连接点操作简单容易,而且不会造成其它的质量问题。

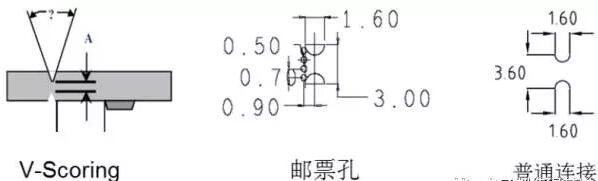

连接点的设计,一般主要有三种形式(如下图):V-Scoring,邮票孔及常规连接。究竟采用哪一种方式,主要根据自己的设备生产能力确定:如果没有自动分板设备,而仅是采用手动分板,就可以考虑采用V-Scoring或邮票孔连接方式;如果采用机械设备分板工艺,采用任何一种设计都是可以的。

1. V-Scoring设计:通常这个角度保持为30°,45°或60°,切口中心保留厚度一般为0.5mm,这可以根据实际情况去修整。如果拼板外形大,而且板上的元件重,担心工艺边断裂而影响生产,这个厚度可适当增加。反之,如果没有这些担心,反而分板毛刺偏大影响装配,这个厚度也可以适当减小。

2. 邮票孔的设计尺寸可参照下图,孔径和孔距设计原则也V-Scoring一样,一般用于手工分板设计,需要考虑生产组装过程中足够强度也需要考虑分板简单易行。

3. 普通连接设计一般说来没有强度方面的顾虑,只需要考虑后续的分板问题,这种连接需要采用机械设备辅助分析,如Punch、 Router等。建议尺寸如下图所示,主要需要考虑后续分板的效率问题。

- 其它设计规则:

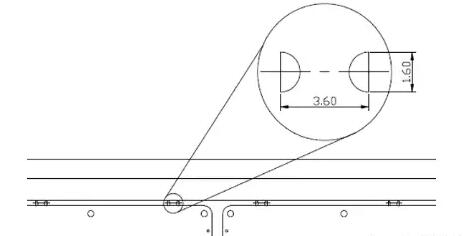

1. 在拼板内每个单元板之间保留 1.6mm 或 2.4mm的间隔以有利于Router或Punch分板,如果采用小于1.6mm的宽度,需要考虑设备是否适用于这类小间隙。

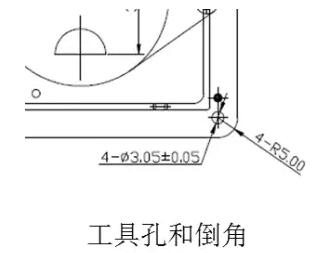

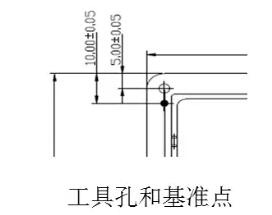

2. 在拼板的四角上,设计不需要镀层的工具孔,整个拼板要保证最少两个孔,孔的尺寸 3.05±0.05mm。孔的中心应该定位在PCB角落,X、Y方向各5mm的位置。

3. 拼板的四角上应该设计5mm半径的圆角或倒角,以防止在轨道传输带上卡板。

4. 拼板设计必须保证基准点边缘(包括绿油开孔)距离拼板边缘至少5mm的距离。正反两面基准点不要对称放置,这样可以通过设备自身的识别功能防止PCB反向进入机器。

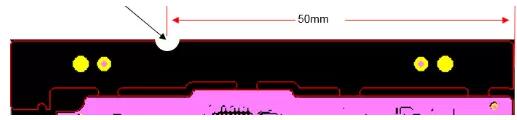

5. 可在拼板边缘设计一处方向标识,如下图边缘处的半圆形孔,以防止生产时,PCB方向错误。

6. PCB拼板的最大外形公差要求控制在0.05mm范围内。

3. 完成拼板设计所需要资料

如果想要设计一个好的拼板图,必须要有足够的信息支撑,否则就可能因为拼板设计不合理造成后续的SMT组装或分板质量问题。要完成一个合格的拼板设计,通常需要下面的数据信息支持。

- Gerber文件,包含PCB元件分布,考虑拼板间隔及连接点放置位置;

- PCB外形轮廓图,了解PCB的外形尺寸规格;

- 大型元件,特别是板边元件的规格书,需要设计拼板间隔,避位等。

4. 拼板设计不良对生产的影响

在实际工作中,经常会因为各种各样的原因,存在一些拼板设计问题,这些问题可能导致生产不能正常进行、分板困难等。

- 没有避位设计,板边的元件不能正常装;

- 单元板之间的距离太小,造成模具制造困难或刀具容易损坏;

- 工艺边太窄,轨道传输时时,靠近板边的锡膏或元件被抹除;

- 拼板尺寸过大,高温变形而导致焊接不良;

- 工艺边不足或连接点偏少,导致拼板刚性不足而影响生产。

5. 总结

以上主要是讨论刚性PCB的拼板设计要求,对于柔性FPC,可能因为生产方式的不同,而拼板方面的要求也会不同。不管怎么样,拼板的设计都是为了满足SMT的组装要求和安全操作,组装完成后还是要回归到单板成品组装的,所以不管硬板还是软板,拼板设计时既要考虑其组装强度要求,也要考虑生产完成后的分板要求,能够满足这两点,就是一个好的拼板设计了。

触摸屏HDI

触摸屏HDI 服务智能机器人线路板

服务智能机器人线路板 服务智能机器人线路板

服务智能机器人线路板 家庭智能机器人线路板

家庭智能机器人线路板